Dans le monde de la peinture industrielle, la polymérisation joue un rôle essentiel qui dépasse le simple aspect esthétique. Ce phénomène chimique, au cœur des processus modernes comme le thermolaquage ou la peinture en poudre, transforme les surfaces en matériaux durables, résistants et protecteurs. Comprendre la polymérisation d’une peinture, c’est plonger dans un univers où science, technologie et savoir-faire artisanal se mêlent habilement pour offrir des revêtements qui répondent aux exigences de résistance à la corrosion, à l’usure et aux agressions environnementales. En 2025, les innovations dans ce domaine intègrent des avancées comme la Peinture Polycolor et les solutions proposées par Polyméris France, qui renforcent la qualité des revêtements tout en respectant les normes écologiques en vigueur.

En explorant les différents mécanismes de polymérisation, ses procédés variés et ses applications industrielles, cet article met en lumière le fonctionnement complexe derrière ce processus. Sans oublier la richesse que confèrent les Couleurs Polymères et l’utilisation croissante de matériaux issus de la Peintures Synthèse. Des ateliers spécialisés dans la Polymérisation, tels que l’Atelier Polymérisation, emploient aujourd’hui des techniques précises pour garantir la Couleur Polymérisée parfaite, symbole d’une finition professionnelle et durable. Ce voyage au cœur de la Polymérisation Peinture dévoile aussi l’importance des technologies avancées, comme celles développées par TechnoPolymère, qui améliorent la tenue et l’efficacité des PolyPeintures. Pour bien saisir l’ensemble du processus, une visite guidée est nécessaire, grâce à des ressources comme cette synthèse incontournable et des rapports approfondis disponibles sur les bases de la polymérisation.

Les fondements chimiques de la polymérisation d’une peinture industrielle

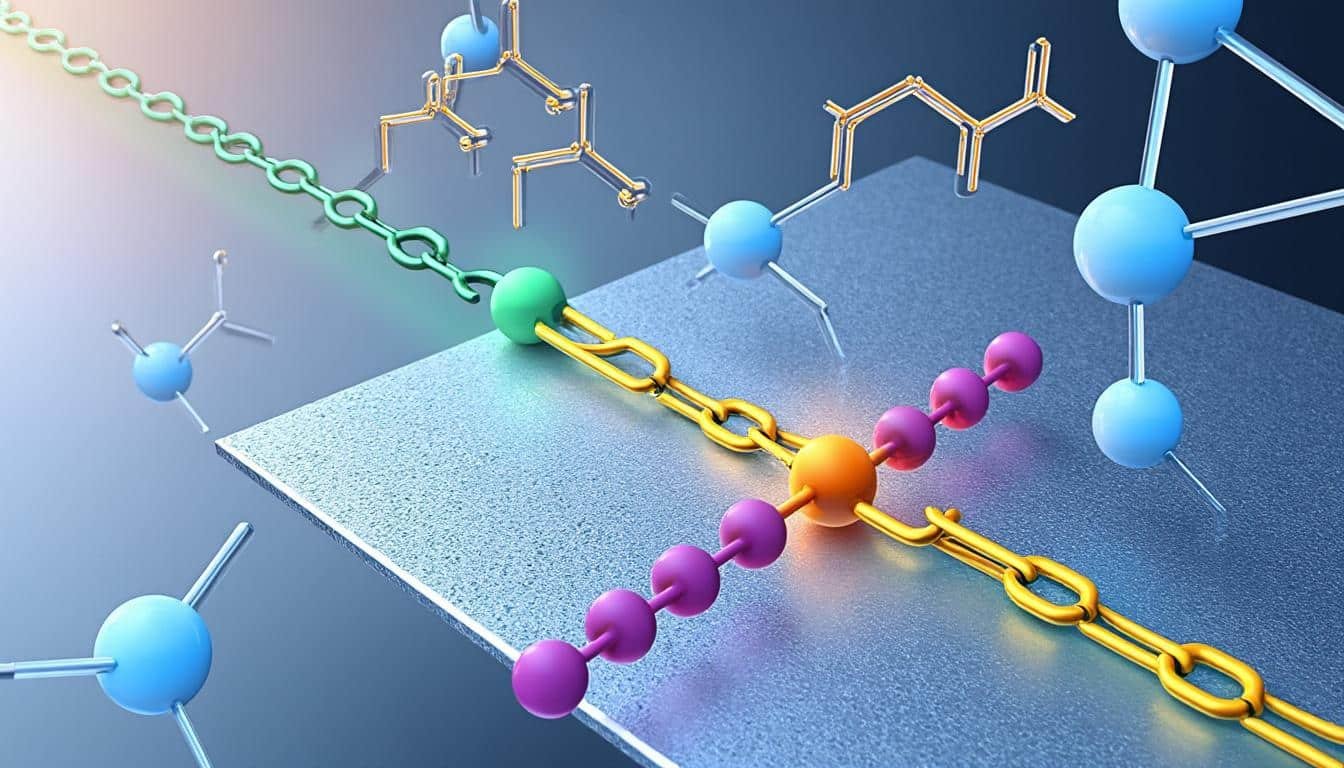

La polymérisation correspond à une réaction chimique fondamentale où des monomères, qui sont de petites molécules, s’assemblent pour former de longues chaînes appelées polymères. Cette transformation, union de molécules en structures complexes, est clé pour la résistance et la cohésion de la peinture sur les surfaces traitées.

- ⚗️ Types d’atomes impliqués : Carbone, hydrogène, oxygène, azote, et parfois des groupes spécifiques selon les propriétés recherchées.

- 🔬 Mécanismes : Polymérisation en chaîne (addition) où les monomères se greffent successivement, ou polymérisation par étapes où des petites molécules sont éliminées lors de la formation.

- 🌡️ Conditions : Température contrôlée, présence d’initiateurs ou catalyseurs, permettant de lancer et de contrôler la réaction.

- 🎨 Conséquence directe : Formation de film dur, adhérent et résistant, généralement invisible à l’œil nu mais essentiel pour la qualité finale.

| Point clé 🧪 | Description | Impact produit 🎨 |

|---|---|---|

| Monomères | Unités chimiques de base réagissant entre elles | Détermine les propriétés mécaniques et la résilience |

| Réaction de polymérisation | Assemblage des monomères en chaînes longues | Provoque la solidification et la résistance du revêtement |

| Liens covalents | Liaisons entre atomes garantissant la cohésion | Responsable de la durabilité et de l’adhérence de la peinture |

| Catalyseurs et Initiateurs | Substances qui déclenchent la polymérisation | Permettent un durcissement rapide et contrôlé |

Pour approfondir cette base essentielle, on peut consulter des sources complètes comme le guide sur le processus de polymérisation peinture, qui explique notamment le rôle des éléments chimiques et techniques dans le durcissement des revêtements.

Exemples concrets : de la polymérisation à la peinture fusion

Dans l’industrie automobile, la couche de peinture ne se contente pas d’embellir la carrosserie. Elle protège contre la corrosion et l’usure mécanique. La formation du polymère est ici un gage de résistance, renforçant la sollicitation du métal. Le laboratoire d’une société travaillant avec la Peinture Polycolor révèle que, lors de la polymérisation, la qualité du polymère art (c’est-à-dire de la structure polymère) impacte directement la tenue des couleurs dans le temps.

- 🚗 Jantes de voitures : Exposées à des contraintes thermiques, elles nécessitent un polymère particulièrement résistant à la chaleur et aux chocs.

- 🏢 Structures métalliques : Les peintures synthèse employées dans la construction soutiennent une exposition prolongée aux UV grâce à une polymérisation stable.

- 🎨 Objets décoratifs : Le polymère art optimise non seulement la protection mais aussi la brillance et la profondeur des teintes.

Le passage de l’état poudre au revêtement fusionné ne se fait pas sans maîtrise. Le contrôle du four, la durée et la température sont des facteurs cruciaux. Pour tout savoir sur ce procédé, le principe du thermolaquage est une ressource pertinente.

Procédés industriels de polymérisation dans la peinture

Différents procédés existent pour réaliser la polymérisation d’une peinture selon le type de produit et le niveau de qualité attendu.

Polymérisation en solution, en émulsion et en masse

Le mode de polymérisation dépend du medium dans lequel les monomères sont dispersés :

- 💧 En solution : Les monomères sont dissous dans un solvant. La viscosité et la dissipation thermique sont plus faciles à gérer.

- 🌊 En émulsion : Monomères dispersés sous forme de gouttelettes dans un liquide. Favorise une polymérisation rapide et contrôle de la taille de particules.

- 🏭 En masse : Processus sans solvant où la réaction est concentrée, produisant des polymères de très haute pureté et performance.

| Procédé 🏗️ | Caractéristiques | Avantages clés ✅ | Applications typiques 🛠️ |

|---|---|---|---|

| Polymérisation en masse | Réaction concentrée sans solvants | Polymères haute qualité, pureté maximale | Films plastiques, revêtements premium, Couleurs Polymères |

| Polymérisation en solution | Monomères dissous dans solvant | Contrôle facile viscosité, taille particules | Résines synthèses, peintures liquides spécialisées |

| Polymérisation en émulsion | Monomères en gouttelettes dispersées | Réaction rapide, matériaux élastomères | Latex, adhésifs, revêtements élastiques |

Ces techniques sont expliquées en détail dans le domaine par des ressources comme ce document technique sur la polymérisation en milieu dispersé.

Focus sur la polymérisation par thermolaquage : un standard industriel

La polymérisation par thermolaquage est la méthode la plus répandue pour la polymérisation des peintures en poudre.

- 🔥 Application : La peinture poudre est appliquée électrostatiquement, puis cuite dans un four.

- ⏱️ Durée et température : Température généralement entre 160 °C et 200 °C sur 10 à 30 minutes.

- 🔧 Équipements : Pistolets de pulvérisation, fours industriels haute température, systèmes de gestion automatisée.

L’efficacité de ce mode est un équilibre entre agrégation des polymères et solidification parfaite. Lisez davantage sur cette technologie dans cette ressource professionnelle dédiée à la polymérisation peinture.

Équipements spécialisés dédiés à la polymérisation peinture

La réussite de la polymérisation dépend largement des équipements utilisés, incluant pistolets, fours, cabines et systèmes de récupération de poudre.

Pistolets électrostatiques et cabines de poudrage : une synergie parfaite

Les pistolets électrostatiques, comme ceux développés sous TechnoPolymère, chargent les particules de poudre pour une adhérence optimale.

- 🔌 Charge électrostatique : Permet une distribution uniforme même dans les coins difficiles.

- 🛡️ Réduction du gaspillage : Poudre excédentaire récupérée et réutilisée.

- 👨🔬 Contrôle précis : Réglage de la taille du jet, pression et débit.

La cabine de poudrage offre un environnement nécessaire à la qualité du revêtement, avec filtration d’air et récupération de poudre essentielle pour la propreté.

Fours de polymérisation et d’étuvage thermique

Les fours assurent la cuisson et le durcissement de la peinture poudre via une chaleur contrôlée.

- 🌡️ Température stable : Essentielle pour éviter défauts comme cloques ou fissures.

- 🔄 Circulation d’air maîtrisée : Garantit homogénéité du chauffage.

- ⚙️ Automatisation : Ajustement en temps réel pour optimiser la qualité.

L’efficacité énergétique est un enjeu majeur, avec des systèmes de récupération thermique limitant la consommation globale.

| Équipement ⚙️ | Rôle principal | Caractéristique clé 🔑 | Impact sur la qualité 🎨 |

|---|---|---|---|

| Pistolet électrostatique | Application uniforme peinture poudre | Charge électrostatique forte | Adhérence optimale, réduction gaspillage |

| Cabine de poudrage | Environnement contrôlé pour la pulvérisation | Filtration et récupération efficace | Qualité constante, propreté |

| Four de polymérisation | Cuisson durcissement revêtement | Température précise et stable | Finition homogène, durabilité |

| Étuve thermolaquage | Durcissement complémentaire | Contrôle temps-température | Résistance mécanique accrue |

D’autres détails essentiels sont exposés dans des analyses comme celle disponible sur la polymérisation peinture industrielle, qui approfondit la chaîne de fabrication et les enjeux matériels.

Maintenance et optimisation en atelier polymérisation peinture

Pour garantir la fiabilité et la durabilité, la maintenance des installations de polymérisation est primordiale.

Points clés d’entretien des équipements

- 🧽 Nettoyage des filtres : Les filtres de cabine doivent être remplacés régulièrement pour maintenir une qualité d’air optimale.

- 🔧 Calibration des pistolets : Assurer un débit et une tension électrostatique corrects évite la surconsommation.

- ⚙️ Contrôle des fours : Températures au plus juste et systèmes de ventilation intacts assurent un durcissement homogène.

- ⏰ Maintenance préventive : Diagnostic régulier avec capteurs pour éviter les pannes coûteuses.

Sans un entretien minutieux, on observe des défauts majeurs sur les surfaces, comme le décollement prématuré ou les irrégularités visibles. Le suivi régulier dans un atelier polymérisation conduit à des performances optimales, comme le souligne la documentation sur le guide complet des applications polymérisation.

Comprendre la polymérisation d’une peinture

Explorez les mécanismes clés, équipements utilisés et bonnes pratiques de maintenance pour maîtriser la polymérisation dans le processus de fabrication des peintures.

Mécanismes clés

Équipements

- Réacteur chimique

Permet une température et pression contrôlées pour la réaction.

- Agitateurs mécaniques

Assurent un mélange homogène des composants.

- Systèmes de chauffage/refroidissement

Gèrent la température pour optimiser la polymérisation.

- Capteurs en ligne

Mesurent le pH, la température, la viscosité en temps réel.

Maintenance et bonnes pratiques

- Nettoyage régulier des équipements pour éviter la contamination croisée.

- Calibration périodique des capteurs pour garantir la fiabilité des mesures.

- Contrôle strict des paramètres de température et agitation durant la réaction.

- Stockage adéquat des monomères et initiateurs pour préserver leur stabilité.

- Formation du personnel aux procédures de sécurité et manipulation des produits chimiques.

Visualisation interactive : Évolution de la viscosité

Simulez comment la viscosité change durant la polymérisation d’une peinture en déplaçant le curseur :

Qu’est-ce que la polymérisation dans le contexte de la peinture ?

La polymérisation est une réaction chimique où de petites molécules appelées monomères s’unissent pour former un polymère, créant ainsi un film durci et résistant sur la surface.

Pourquoi la température est-elle cruciale lors du thermolaquage ?

La température doit être précisément contrôlée pour garantir une fusion et durcissement homogènes de la peinture poudre, assurant la durabilité et l’apparence du revêtement.

Comment la récupération de poudre améliore-t-elle le process ?

La poudre non fixée est récupérée et réutilisée, réduisant ainsi le gaspillage et permettant une application plus économique et écologique.

Quels sont les équipements essentiels pour la polymérisation ?

Les principaux équipements sont les pistolets électrostatiques, les cabines de poudrage, les fours de polymérisation et les étuves thermolaquage.

Quelle maintenance est nécessaire pour les ateliers de polymérisation ?

Entretien régulier des filtres, calibration des pistolets et contrôle des fours sont indispensables pour maintenir la qualité et éviter les pannes.